基礎(chǔ)研究支撐風(fēng)機(jī)設(shè)備全產(chǎn)業(yè)鏈

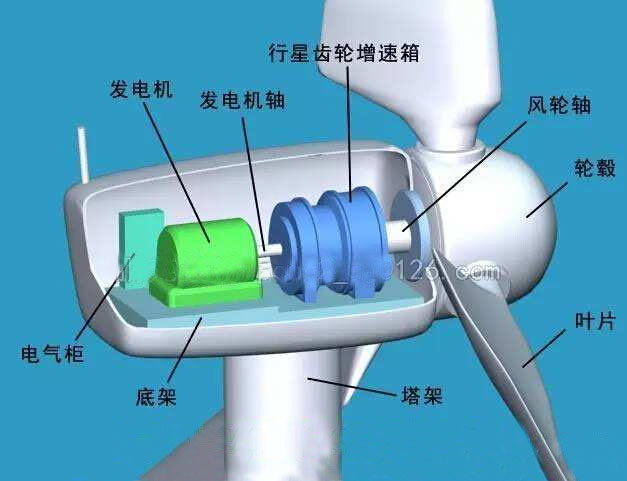

“風(fēng)電機(jī)組控制的一大挑戰(zhàn)在于風(fēng)作為一次能源的存在形式具有不穩(wěn)定特性,風(fēng)向、風(fēng)速都處于多變狀態(tài),風(fēng)電機(jī)組控制系統(tǒng)設(shè)計(jì)時(shí)要考慮對(duì)這種不穩(wěn)定性的適應(yīng)能力,比如在山地風(fēng)場就會(huì)經(jīng)常出現(xiàn)因風(fēng)速和風(fēng)向的急劇變化導(dǎo)致風(fēng)電機(jī)組超速故障或頻繁對(duì)風(fēng)偏航,既影響機(jī)組安全運(yùn)行又影響發(fā)電量。另一方面,風(fēng)電機(jī)組作為一個(gè)巨大的旋轉(zhuǎn)設(shè)備受到動(dòng)態(tài)載荷的影響非常復(fù)雜,為了克服沖擊和疲勞載荷,風(fēng)電機(jī)組本體各部件、塔筒和基礎(chǔ)要有足夠的強(qiáng)度,如何實(shí)現(xiàn)載荷的精準(zhǔn)把握,在成本和安全之間尋求最佳平衡點(diǎn),也是一個(gè)重要課題。”馮健說,在這方面,重點(diǎn)實(shí)驗(yàn)室應(yīng)用仿真和測試技術(shù),不斷探索,最終尋求出解決方案。

以2兆瓦115機(jī)型為例,他們通過自主研發(fā)的降載技術(shù),使得風(fēng)機(jī)的支撐結(jié)構(gòu)塔筒的重量比初步設(shè)計(jì)減少了30噸。這意味著業(yè)主對(duì)每臺(tái)機(jī)組的投資成本降低約30萬元,以一個(gè)5萬千瓦的風(fēng)場為例,其建設(shè)成本則可減少800多萬元。

隨著風(fēng)電機(jī)組單機(jī)容量的不斷增加和低風(fēng)速市場的開拓,風(fēng)電機(jī)組的葉片越來越長、越重,相應(yīng)的是,運(yùn)輸及安裝都面臨更高難度。因而,一方面要研究高效翼型,提高風(fēng)能轉(zhuǎn)化為機(jī)械能的效率;同時(shí)在葉片結(jié)構(gòu)和材料方面要有突破,比如分段葉片的設(shè)計(jì)、碳纖維材料的應(yīng)用等就成為一個(gè)重點(diǎn)。在這方面,該實(shí)驗(yàn)室聯(lián)合中科院相關(guān)科研單位,共同承擔(dān)了科技部863項(xiàng)目,開展了高效翼型的研究,通過建立高雷諾數(shù)風(fēng)力機(jī)專用翼型氣動(dòng)數(shù)據(jù)庫,并對(duì)原有氣動(dòng)力數(shù)據(jù)進(jìn)行修正,完成大尺度葉片氣動(dòng)外形設(shè)計(jì)與優(yōu)化,提高葉片的強(qiáng)度與剛度,降低葉片的重量,并且提出了葉片分段分離面的連接創(chuàng)新方案,所設(shè)計(jì)的葉輪最大氣動(dòng)功率系數(shù)達(dá)到0.506,整機(jī)最大風(fēng)能利用系數(shù)達(dá)到0.48以上,均達(dá)到國際領(lǐng)先水平。首次在國內(nèi)第一臺(tái)自主研發(fā)的6MW機(jī)型上使用碳纖維來制造超大型葉片,此前的葉片材料主要是玻璃纖維。

實(shí)驗(yàn)室還針對(duì)高海拔、寒冷地區(qū)等特殊氣候條件的風(fēng)電機(jī)組設(shè)計(jì)進(jìn)行了專門研究。“我們研發(fā)的葉片防冰凍技術(shù)已經(jīng)在貴州、山東等地應(yīng)用,一個(gè)冬天的測試證明效果很好。”馮健說。

尤其值得一提的是,該實(shí)驗(yàn)室承擔(dān)了科技部863項(xiàng)目——“超大型超導(dǎo)式海上風(fēng)電機(jī)組設(shè)計(jì)技術(shù)研究”,是國內(nèi)首次涉及10MW級(jí)以上風(fēng)電機(jī)組設(shè)計(jì)的項(xiàng)目,屬于科技部“十二五”期間重點(diǎn)科技項(xiàng)目。考慮目標(biāo)機(jī)組12MW超大容量的特點(diǎn),項(xiàng)目采用了超導(dǎo)式直驅(qū)發(fā)電機(jī)的技術(shù)路線,發(fā)電機(jī)的設(shè)計(jì)效率達(dá)到96%,重量比同容量永磁同步發(fā)電機(jī)減重30%以上。同時(shí),考慮該機(jī)組兼具“超大容量”及“海上風(fēng)電”的特點(diǎn),課題還完成了海上風(fēng)電機(jī)組高可靠性設(shè)計(jì),目標(biāo)為實(shí)現(xiàn)年度計(jì)劃維護(hù)一次,最大程度減少機(jī)組的非計(jì)劃停機(jī)。在主控系統(tǒng)設(shè)計(jì)中采用了基于支持向量機(jī)技術(shù)的陣風(fēng)判斷和先進(jìn)監(jiān)測系統(tǒng)設(shè)計(jì)等一系列創(chuàng)新性的新技術(shù)。這些成果將顯著提升我國風(fēng)電機(jī)組設(shè)計(jì)水平,使我國風(fēng)電機(jī)組設(shè)計(jì)的創(chuàng)新能力和國際競爭力躍上一個(gè)新臺(tái)階。

打造數(shù)字化風(fēng)電場助設(shè)備制造商轉(zhuǎn)型

在風(fēng)機(jī)產(chǎn)能總體過剩,行業(yè)洗牌接近尾聲的情況下,風(fēng)電服務(wù)市場已經(jīng)成為各方逐鹿風(fēng)電產(chǎn)業(yè)的“第二戰(zhàn)場”。而決定輸贏的關(guān)鍵也從能否提供更便宜的價(jià)格變?yōu)槟芊駬碛行阅堋①|(zhì)量和服務(wù)的綜合實(shí)力。

在國電聯(lián)合動(dòng)力北京本部的運(yùn)行技術(shù)中心,偌大的“云平臺(tái)”顯示屏上,分布在世界各地的國電聯(lián)合動(dòng)力機(jī)組運(yùn)行情況一覽無余。技術(shù)人員介紹說,一旦有設(shè)備出現(xiàn)問題,通過“專家在線會(huì)診—現(xiàn)場服務(wù)人員介入”模式,國電聯(lián)合動(dòng)力后臺(tái)技術(shù)專家與現(xiàn)場服務(wù)人員實(shí)現(xiàn)無縫對(duì)接,提升了現(xiàn)場問題分析判斷和處理的快速響應(yīng)能力。

“以前風(fēng)場出故障了,工作人員需要去現(xiàn)場才能發(fā)現(xiàn)問題,而在數(shù)字化風(fēng)電場,我們遠(yuǎn)程就能看到。隨著實(shí)時(shí)狀態(tài)診斷模塊的不斷開發(fā)完善,我們可以對(duì)風(fēng)電機(jī)組各部件的亞健康狀態(tài)及時(shí)發(fā)現(xiàn),在風(fēng)小的時(shí)候集中處理,最大程度上減少發(fā)電損失。”馮健說。

有數(shù)據(jù)顯示,目前全國每年需要風(fēng)機(jī)1800萬千瓦,產(chǎn)能過剩約在40%左右,在這種情況下,未來風(fēng)電整機(jī)制造業(yè)在競爭中利潤不斷降低,風(fēng)電制造企業(yè)一方面要靠科技創(chuàng)新突破來根本上提高利潤空間,而服務(wù)市場的拓展將成為企業(yè)持續(xù)盈利的關(guān)鍵。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動(dòng)官網(wǎng)

移動(dòng)官網(wǎng) 官方商城

官方商城