來源:中國自動化網(wǎng)

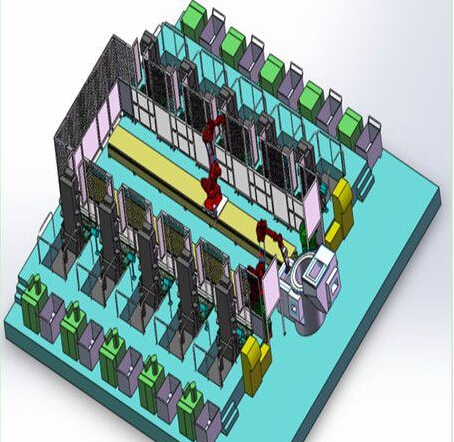

圖1 單軌機器人鑄造自動化線

圖1 單軌機器人鑄造自動化線

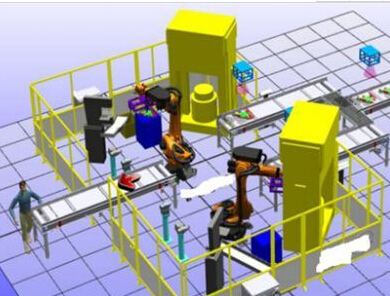

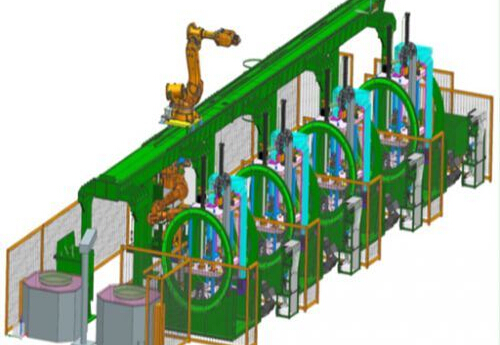

圖2 雙軌機器人鑄造自動化線

圖2 雙軌機器人鑄造自動化線

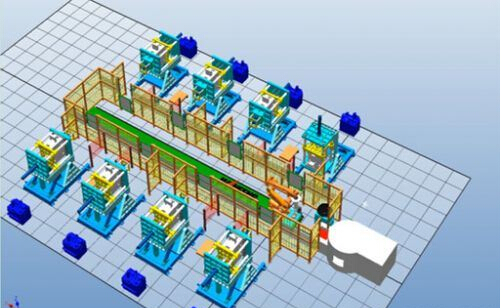

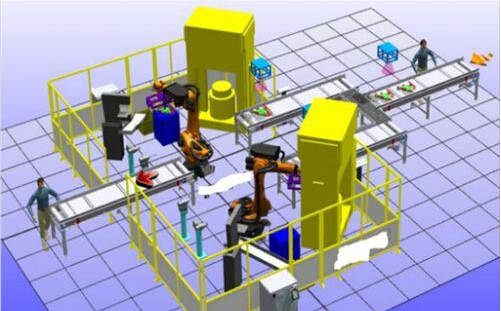

圖3 高架天軌機器人鑄造自動化線

圖3 高架天軌機器人鑄造自動化線

圖4 鑄造后處理自動化線

圖4 鑄造后處理自動化線

鑄造是獲得機械產(chǎn)品毛坯的主要方法之一,是裝備制造業(yè)的基礎產(chǎn)業(yè)。近年來,隨著很多領域主機行業(yè)的發(fā)展,對鑄件質(zhì)量要求越來越高,人工成本、安全與環(huán)保壓力也在不斷增加,鑄造行業(yè)實施質(zhì)量品牌和創(chuàng)新驅(qū)動戰(zhàn)略,提高鑄件質(zhì)量穩(wěn)定性和同一性,是產(chǎn)品發(fā)展的必然要求,而推進實施鑄造行業(yè)“兩化融合”實現(xiàn)關(guān)鍵工序智能化、關(guān)鍵崗位機器人替代、鑄造生產(chǎn)過程智能優(yōu)化控制是鑄造發(fā)展技術(shù)升級的必然趨勢。采用先進適用的鑄造新技術(shù),提高鑄造裝備自動化,特別是工業(yè)機器人自動化技術(shù)的應用,是鑄造企業(yè)實施實現(xiàn)可持續(xù)發(fā)展的關(guān)鍵舉措。

工業(yè)機器人在輕合金鑄造行業(yè)的發(fā)展現(xiàn)狀

工業(yè)機器人是集機械、電子、控制、計算機、傳感器、人工智能等多科學先進技術(shù)于一體的現(xiàn)代制造重要的自動化裝備。自從1962年美國研制出世界上第一臺工業(yè)機器人以來,機器人技術(shù)及其產(chǎn)品發(fā)展很快,已成為柔性制造系統(tǒng)、自動化工廠、計算機集成制造系統(tǒng)的自動化工具,工業(yè)機器人已在越來越多的領域得到了應用。在制造業(yè)中,尤其在汽車產(chǎn)業(yè)中,工業(yè)機器人得到了廣泛的應用。例如,在焊接、表面噴覆、上下料、裝配等作業(yè)中,機器人都取代了人工作業(yè)。

眾所周知,降低能耗,減少環(huán)境污染以及節(jié)約地球有限資源是當今人們所面臨的一個十分重要而緊迫的任務。在汽車、3C等產(chǎn)品輕量化的總趨勢推動下,傳統(tǒng)的鋼鐵材料都逐步轉(zhuǎn)型升級成鋁合金、鎂合金或鋅合金成型的輕合金材料,特別是鋁合金,密度低,但強度比較高,接近或超過優(yōu)質(zhì)鋼,塑性好,可加工成各種型材,具有優(yōu)良的導電性、導熱性和抗腐蝕性等特點,鋁合金可以采用熱處理獲得良好的機械性能,物理性能和抗腐蝕性能。但是傳統(tǒng)的鋁合金鑄造成型,也是在惡劣的環(huán)境中進行,伴隨著高溫、粉塵、噪音、廢氣等環(huán)境問題。從2000年初期開始,機器人已逐步在鋁合金壓鑄領域應用得到了應用,到目前已發(fā)展成為壓鑄柔性加工單元,實現(xiàn)整個壓鑄過程中利用機器人來實現(xiàn)噴涂、給湯、取件等作業(yè)過程,傳統(tǒng)的壓鑄生產(chǎn)效率高,鑄件尺寸精度高等特點尤為突出。

但隨著新型高強度、高韌性、超薄壁合金材料成型的要求,常規(guī)壓鑄生產(chǎn)出的零件不能通過熱處理來提高性能的劣勢也有所凸顯。而輕合金的重力鑄造由于可以根據(jù)產(chǎn)品成型的需要實現(xiàn)多種方式的澆注工藝,并能通過熱處理對合金材料進行強化,提高產(chǎn)品性能,是目前輕合金材料成型逐步推廣的方式之一,且該種方式設備布局簡單、靈活,投資相對較低。目前國內(nèi)大多數(shù)輕合金的重力鑄造企業(yè)還處于全人工操作階段,但是國外的一些企業(yè)已形成利用工業(yè)機器人替代人工進行重力鑄造過程中的下芯、清模、澆注、取件、打磨等作業(yè)。

工業(yè)機器人集成技術(shù)在輕合金重力鑄造自動化生產(chǎn)中的應用

輕合金重力鑄造傳統(tǒng)的生產(chǎn)模式是手工下芯-鑄機合模-手工勺取鋁液澆注-鑄機翻轉(zhuǎn)產(chǎn)品凝固-手工開模頂出-手工取件-手工打碼-自然冷卻-手工清理-轉(zhuǎn)運檢測。基本上整個過程都以手工作業(yè)為主,對人的依賴性比較高,由于操作員工更替頻繁及受操作人員體能的限制,會造成澆注工藝穩(wěn)定性差,鑄造產(chǎn)品質(zhì)量時有波動。

作為中航工業(yè)特飛所下屬的湖北航特裝備制造股份有限公司,是一家專業(yè)從事鋁合金重力傾轉(zhuǎn)鑄造的高新技術(shù)企業(yè),憑借自身豐富的鑄造經(jīng)驗和國內(nèi)鑄造設備的領先技術(shù),從2014年開始深度開發(fā)機器人重力澆注自動化生產(chǎn)線,目前已研制實施單軌機器人、雙軌機器人重力澆注自動化生產(chǎn)線,高架天軌機器人鑄造自動化生產(chǎn)線。其中單軌機器人、雙軌機器人重力澆注自動化生產(chǎn)線主要是針對不同類別及節(jié)拍要求的產(chǎn)品,可以很靈活對生產(chǎn)線進行布局和調(diào)整。高架天軌機器人鑄造生產(chǎn)線是以整個鑄造過程進行組線集成自動化生產(chǎn),適合大批量產(chǎn)品。

1、單軌機器人澆注自動化生產(chǎn)線

由一臺澆注機器人和一條軌道系統(tǒng)組成,澆鑄機分布在軌道兩邊。澆注機器人接收到鑄機的澆注信號時,澆注機器人從熔爐勺取定量的鋁液,然后通過軌道運動到鑄機旁,從而實現(xiàn)自動澆注過程(如圖1所示)。

2、 雙軌機器人重力澆注自動化生產(chǎn)線

此生產(chǎn)線與布局1相似,由兩臺澆注機器人和兩條軌道系統(tǒng)組成,澆鑄機分布在軌道兩邊,一臺澆注機器人負責一邊的鑄機。澆注機器人接受到鑄機的澆注指令,澆注機器人從熔爐勺取定量的鋁液,然后通過軌道運動到鑄機旁,進行自動澆注,由于兩臺機器人共用一臺熔爐,之間會有一個信號集成(如圖2所示)。

3、高架天軌機器人重力鑄造自動化生產(chǎn)線

該生產(chǎn)模式是手工下芯-鑄機合模-機器人勺取鋁液澆注-鑄機翻轉(zhuǎn)產(chǎn)品凝固-自動開模頂出-機器人取件-機器人抓取工件打碼-機器人放傳送帶冷卻-機器人抓取工件清理-機器人抓取工件放傳送帶-機器人抓取工件進行X光檢測。

此生產(chǎn)線包括一套七軸澆注機器人、一套七軸取件機器人、一套六軸清理機器人、一套檢測機器人、一套龍門高架軌道系統(tǒng)、四臺大回轉(zhuǎn)伺服電機齒輪傳動傾轉(zhuǎn)鑄造機、一條冷卻傳送帶、一條轉(zhuǎn)運傳送帶、一條清理及柔性打磨臺組成,取件機器人安裝在龍門高架上端而澆注機器人安裝在龍門高架下端,方便地面的清理及節(jié)約空間(如圖3、圖4所示)。按如下幾個步驟實現(xiàn)鑄造過程的自動化:

a.當操作工手工完成模具氣動清理及下芯后,按下鑄造機電控柜面板上的“工作”按鈕,澆注機器人從熔爐中根據(jù)工藝設置的劑量參數(shù)精準提取相應的鋁水、輸送并完成對發(fā)出信號相應模具的自動澆注。完成澆注后,澆注機器人向已澆注鑄造機發(fā)出澆注成功指令,并回到澆包清理站進行澆包清理,然后再返回到熔爐爐口上方保溫和待命,準備進行下一次澆注操作,機器人澆注可實現(xiàn)在鑄造機器人和重力傾轉(zhuǎn)鑄造機之間進行同步運動,由機器人引導鋁液澆包,可實施獲得澆注的確切位置。

b. 鑄造機得到澆注成功指令后,2秒內(nèi)開始自動翻轉(zhuǎn)90度完成鋁水充型,鑄件到達冷卻凝固時間后,鑄造機回轉(zhuǎn)并順序開模,同時向取件機器人發(fā)出取件請求。

c. 取件機器人將鑄件由該模具中夾取出、輸送并打碼放置于冷卻傳送帶。

d. 取件機器人將鑄件放置在傳送帶上,鑄件經(jīng)過傳送帶冷卻,傳送帶終點處的機器人取件,并將鑄件放置在振砂機中,等待振砂完畢,取件,放入切鋸清刺機器中,切鋸和清理完畢。

e.取件機器人放入傳送帶,檢測機器人對傳送來的零件進行檢測和X射線探傷,檢測機器人將不合格取出放置在不合格品區(qū)。從傳送帶流轉(zhuǎn)過來的合格產(chǎn)品通過取件機器人放置在熱處理區(qū)域。

在一流硬件裝備集成基礎上,生產(chǎn)車間還集成先進的制造管理系統(tǒng)(MES),通過物聯(lián)網(wǎng)、互聯(lián)網(wǎng)、工業(yè)自動化等信息技術(shù),實現(xiàn)車間內(nèi)人、機、料、法環(huán)等全方位集成,實現(xiàn)鑄造生產(chǎn)的智能化作業(yè)。

工業(yè)機器人集成系統(tǒng)技術(shù)的發(fā)展對于輕合金重力鑄造來說,可以降低投資和運營成本,提高產(chǎn)品質(zhì)量一致性,提高生產(chǎn)率,改善員工工作質(zhì)量,增強制造柔性,減少原料浪費,提高成品率并滿足安全法規(guī),改善健康安全條件且能減少人員流動緩解招工壓力。在工業(yè)化、信息化發(fā)展的同時智能制造是工業(yè)技術(shù)和信息技術(shù)的高度融合,是從根本上實現(xiàn)企業(yè)制造模式的變更,在工業(yè)化和信息化兩化融合的大背景下,只有提高鑄造業(yè)自動化水平,加強工業(yè)機器人在鑄造業(yè)中的深層次應用,加速推進信息化技術(shù)與傳統(tǒng)鑄造行業(yè)的深度融合,才能提升鑄造企業(yè)的競爭力。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動官網(wǎng)

移動官網(wǎng) 官方商城

官方商城